Mit Übernahme eines neuen Produktionsstandorts steht das Biotech Unternehmen vor einer großen Herausforderung. Thomas Lüftl, Unternehmensberater und Krisen-Manager, wird als Feuerwehrmann für die interne Werkslogistik geholt. „Wir mussten so schnell wie möglich liefern, eine stabile Produktion sicherstellen, damit sich die Kunden auf die zugesagten Liefermengen verlassen können. Dafür braucht es eine stabile und zuverlässige Produktionslogistik. Ergebnis nach drei Monaten: Die Organisation der Werkslogistik hat das starke Mitarbeiter-Wachstum vertragen und kann ihre Aufgaben erfüllen. Die Prozesse sind so weit stabilisiert, dass sie systematisch geführt werden, elementare Sicherheitsmechanismen wirken und Risiken aktiv bewältigt werden. Der Anfang ist gemacht, und die Organisation ist in einen kontinuierlichen Verbesserungsprozess überführt.

Der Kunde ist begeistert: „Thomas Lüftl war genau der Richtige für diese Aufgabe. Er verbindet methodisches Vorgehen mit Pragmatismus und Durchsetzungsstärke und Er spricht die Sprache der Mitarbeiter auf dem Shop Floor“, sagt der Leiter Supply Chain und Logistik.

Kaum übernommen und von den Behörden genehmigt findet sich die Produktionslogistik eines Biotech-Unternehmens in einem Bündel von Herausforderungen wieder:

• Die Anzahl der Mitarbeiter wächst innerhalb von gerade mal zwölf Wochen um mehr als fünffache.

• Der Betrieb wird von einer Tagschicht auf einen Dreischicht-Betrieb, auch an den Wochenenden und Feiertagen, hochgefahren.

• Neue Anforderungen und Abläufe in der Materialversorgung nicht nur auf Grund der höheren Durchlaufgeschwindigkeit in der Produktion, sondern auch wegen technischer Umstellungen

• Zusätzliche Komplexität durch die Abgrenzung vom bestehenden Betrieb

Umso klarer dagegen die Ziele für das Projekt:

• Eine kurzfristige zu erreichende stabile Produktionsversorgung bei angemessenem Bestandsniveau mit einem stabilen und dynamischen Team.

• Dokumentierte und trainierte Prozesse mit Ausrichtung auf die kontinuierliche Verbesserung (KVP) sichern nachhaltig den Erfolg.

1. Basics sicherstellen

2. Systeme dauerhaft stabilisieren

3. Prozesse optimieren

Die Umsetzung im Detail:

Die neuen Prozesse werden aufgenommen und dokumentiert. Für eine einheitliche Abwicklung sorgen definierte Prozesse, die nach Priorität geschult werden. Elementare Sicherheitsmechanismen wie das Vier-Augen-Prinzip werden eingeführt, die Kernabläufe visualisiert.

Zusammen wird eine klare Führung erarbeitet und umgesetzt. Dazu müssen die Rollendefinitionen in der Logistik diskutiert und klargestellt werden. Gleiches wird für die verschiedenen Schnittstellen zu den anderen Bereichen des Betriebes erarbeitet, trainiert und umgesetzt.

Im Zuge von einzelnen KVP-Projekten werden bereits ein verbessertes Onboarding neuer Mitarbeiter, ein Dutzend Work Procedures für einheitliche Abwicklung erstellt, verifiziert und die Mitarbeiter geschult. Ein neues Platz-Management sorgt für ausreichend Raum für Puffer-Lösungen.

Mit Projektmanagement-Methoden werden die Themen und deren Umsetzung visualisiert, die Fortschritte engmaschig überwacht. Damit sind innerhalb kurzer Zeit die wichtigsten Basics sichergestellt, die Logistik steht auf festen Grundlagen.

In der nächsten Phase liegt der Fokus auf der Stabilisierung der Systeme. Dazu gehört vor allem der Aufbau eines Steuerungs- und Kontrollsystems für die Führung der Logistik.

Mit einer FMEA werden Risiken und ihre Schwere (von „über einen längeren Zeitraum nicht lieferfähig“ bis „nahezu kein Einfluss auf die Produktion“), mögliche Entdeckenswahrscheinlichkeiten („wird erst entdeckt, wenn der Schaden nicht mehr behoben werden kann“ bis „wird mit nahezuer Sicherheit entdeckt“) und die Auftretenswahrscheinlichkeit („nahezu sicher“ bis „sehr unwahrscheinlich“) ermittelt. Daraus werden dann die Maßnahmen für die Risiko-Vermeidung abgeleitet und deren Umsetzung priorisiert.

Mehr als zwei Dutzend systematisch ermittelte Themen werden in verschiedenen Clustern zusammengefasst, die etwa 70 Prozent der Risiken abdecken. Deren Bandbreite reicht von den Schnittstellen an der Versorgung der Produktion durch die Logistik über die Temperaturkette, Vermeidung von Verwechslungen bis hin zu kontaminierten Transportmitteln und ausreichend Mehrweg-Kleidung.

Beim Führungssystem kristallisiert sich wegen der erheblichen Dynamik in der Produktion die Kommunikation und Transparenz als wichtige Aufgaben heraus. Höchste Priorität bekommt die Zusammenarbeit vom Logistic Supervisor zum jeweiligen Schichtleiter und die Übergaben von Schicht zu Schicht im 24/7-Betrieb.

Es werden Meetings implementiert und standardisiert. Ständig aktualisierte Reports zur gesamten Performance (Kanban-Board) und einzelner betriebskritischer Einzelthemen wie Bestandsverwaltung und Chargenverwaltung werden eingerichtet. Die Visualisierung und Entwicklung geeigneter Kennzahlen (KPI) liefert einen schnellen Überblick und lenkt die Aufmerksamkeit auf kritische Entwicklungen.

Im Zuge des weiteren Projektes werden die Informationen und Meetings zu den Schichtübergaben ständig weiter optimiert (KVP).

Parallel zur dauerhaften Absicherung der priorisierten kritischen Prozesse in den neun Themenclustern werden Prozesse automatisiert. Größten Erfolg versprechen in diesem Biotech-Produktionsbetrieb Verbesserungen bei der Nachfüllung (Replenishment). Am Standort wird der gesamte Prozess der Materialversorgung umgestellt. Bereits beim Logistikpartner wird jetzt die Ware abgestimmt auf den Produktionstakt konfektioniert, über SAP reserviert und abgerufen. Die Vorteile liegen auf der Hand: Der Mindestbestand wird so automatisch gesichert, die Nachbestellungen haben die optimale Gebindegröße und die eigene Logistik wird durch die Vorkommissionierung beim Dienstleister dauerhaft entlastet.

Nach der Stabilisierung werden jetzt die Prozesse, priorisiert nach der FMEA, dauerhaft optimiert und abgesichert. Schwerpunkt hier ist die Schnittstelle an der Versorgung der Produktion durch die Logistik. Beginnend bei den richtigen Beständen in der Logistik und der Produktion, verbunden mit der richtigen Verbrauchsbuchung in der Logistik-Software. Weitere Themen sind die Entsorgung, Vermeidung von Verwechslungen und einiges mehr, von der Mehrweg-Kleidung bis hin zu den richtigen Prozessen bei kontaminierten Transportmitteln.

Auch bei diesem kurzfristigen Einsatz, bei dem sehr schnell die Ziele erreicht wurden, setzte Unternehmensberater und Krisenmanager Thomas Lüftl auf seinen effektiven Beratungsansatz, Hands-on-Mentalität, verbunden mit natürlicher Autorität dank großem Erfahrungswissen und schnellen praxiserprobten Lösungsansätzen.

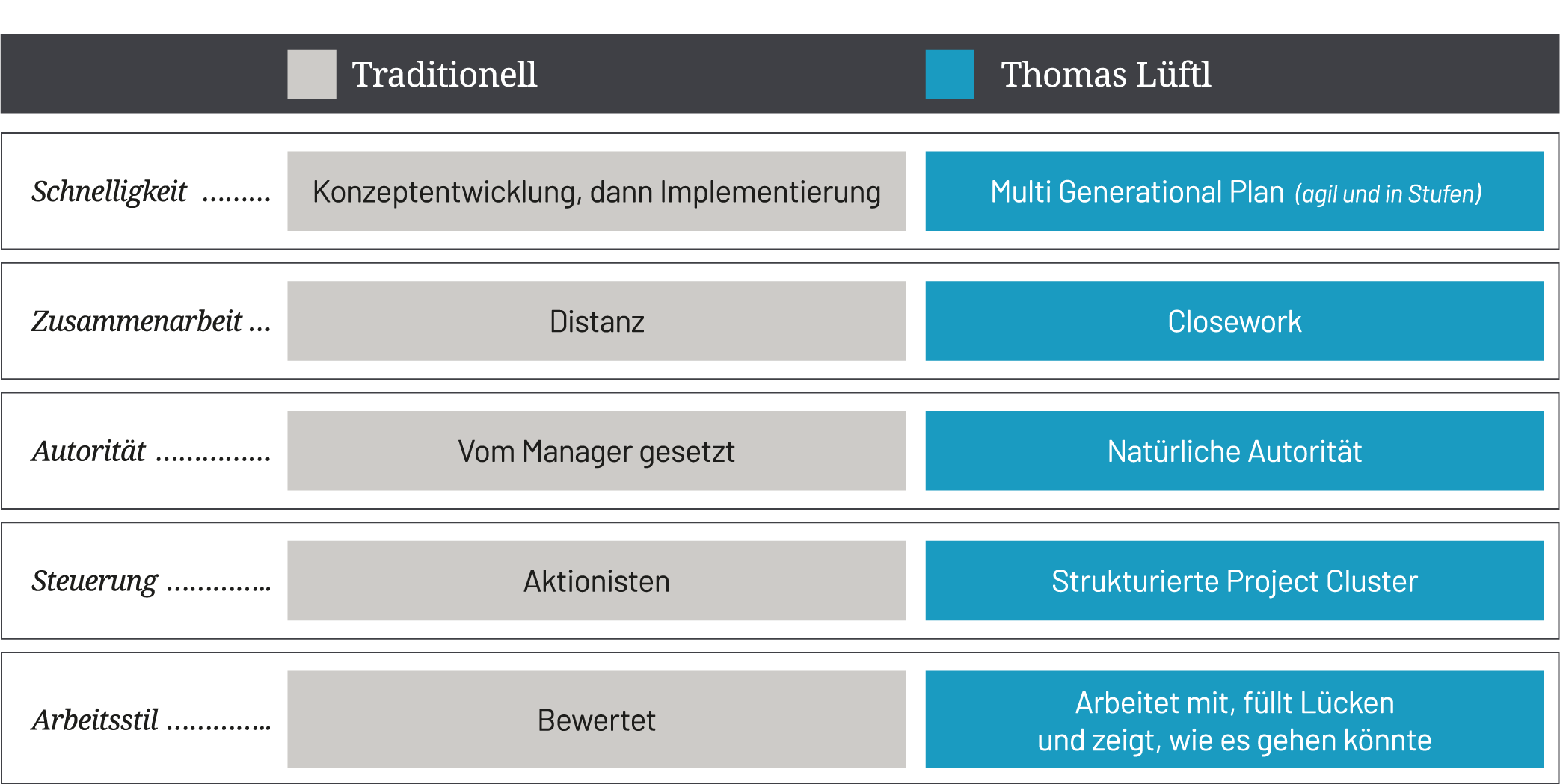

Das Schaubild stellt traditionelle Beratungsansätze und das Vorgehen von Thomas Lüftl gegenüber:

Der Feuerwehrmann würde sagen: das Feuer war schnell unter Kontrolle und die großen Brandherde sind gelöscht. Jetzt erfolgen ein paar wenige Nachlöscharbeiten. Unternehmensberater und Krisenmanager Thomas Lüftl: „Innerhalb von wenigen Wochen wurden unter Hochdruck im laufenden stark anwachsenden Betrieb die wichtigsten Ziele erreicht.“ Die Produktionsversorgung ist bei angemessenem Bestands-Niveau gesichert. Es gibt ein stabiles und dynamisches Team in der Logistik, die Führungsstruktur und Kommunikation hat sich deutlich verbessert. Die Prozesse sind dokumentiert und sind bzw. werden in den nächsten Wochen geschult. Im Zuge des KVP werden jetzt die Prozesse weiter optimiert und wo möglich automatisiert.